Свиноводство

Краснодарского края в последние годы переживает не лучшие времена. Две

волны вируса африканской чумы свиней, нестабильные цены и ужесточение

ветеринарных норм привели к значительному снижению поголовья. На Кубани,

всегда славившейся традициями и развитостью свиноводства, в настоящее

время работает менее сорока промышленных свиноводческих предприятий. Но,

судя по всему, мы наблюдаем не упадок, а качественное перерождение

отрасли в регионе. Ярким примером нового подхода к делу может служить

новейшая ферма ООО «Кубанский свиноводческий комплекс». О достижениях и

перспективах предприятия рассказывает его директор Павел Лычкин.

– ООО «Кубанский свиноводческий комплекс» (КСК) на сегодняшний день является последним реализованным проектом по производству свинины в Краснодарском крае. КСК входит в группу «Южная многоотраслевая корпорация» (ЮМК). Эта корпорация, являющаяся многопрофильным предприятием, имеет в своем составе земельные угодья, современный комбикормовый завод, развитую торговую сеть и мясокомбинат ООО МПК «Динской». В целях формирования сырьевой базы для данного предприятия переработки задумывался проект по выращиванию свиней. ЮМК и ранее успешно занималась свиноводством, реконструируя и модернизируя действующие фермы. Однако на старых фермах было сложно соответствовать современным ветеринарным требованиям и обеспечивать высокую эффективность производства. В связи с этим в мае 2012 года было принято решение о начале реализации нового проекта.

– Расскажите об этапах и сроках реализации данного проекта.

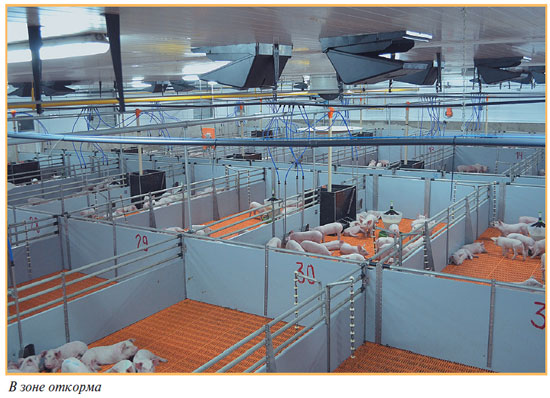

– После оценки производственных мощностей мясокомбината было принято решение реализовать проект мощностью 2500 продуктивных свиноматок. По задумке, свинокомплекс состоит из двух площадок – площадки репродуктора и площадки откорма.

Реализация проекта осуществлялась в несколько этапов. На первом этапе формирования проектного решения выбирались технологии содержания свиней. Для этого проводился конкурс, на который приглашалось несколько известных компаний – производителей свиноводческого оборудования. Основной задачей конкурса был отбор самого современного и инновационного проекта. Тендер проходил в несколько этапов, в ходе которых компании отсеивались. В итоге выбор был остановлен на производителе и поставщике оборудования Big Dutchman International (Германия). Предложение этой компании оказалось наиболее конкурентоспособным по качеству, цене и условиям сопровождения проекта.

Первый фундамент площадки репродуктора был залит в июле 2012 года, а к декабрю 2012 года здания уже были готовы под монтаж оборудования. Строительство велось организациями, имеющими опыт работы в подобных проектах и доказавшими свой профессионализм.

Монтаж проводился с декабря 2012 по апрель 2013 года. За это время было смонтировано оборудование во всех корпусах. Одновременно с монтажом оборудования завершались работы по организации инфраструктуры – строительство дороги, ограждения, административного здания, дезбарьеров и других объектов. Таким образом, к маю 2013 года площадка репродуктора была завершена на 100%, огорожена и закрыта. В том же месяце комплекс был сдан в эксплуатацию. Это позволило полностью подготовиться к приему поголовья, произвести необходимые меры по мойке и дезинфекции. Таким образом, животные, поступившие на предприятие в июне 2013 г., были поставлены в готовый к приемке комплекс с введенным в эксплуатацию и проверенным оборудованием и уже сформированным коллективом.

Весной 2013 года было начато строительство площадки «Откорм» с планом завершения строительства к концу 2013 – началу 2014 года, так как, согласно движению поголовья, первая постановка животных на откорм была запланирована на март 2014 года. Строительство и монтаж оборудования были завершены в срок, и в марте 2014 года площадка приняла первых животных.

– Как вы выбрали поставщика генетики для фермы?

– Одновременно с началом монтажа оборудования или даже раньше был произведен выбор поставщика поголовья. Как и в случае с выбором поставщика оборудования, здесь также проводился тендер среди компаний – поставщиков поголовья. Компаний, принявших участие в тендере, было шесть. После нескольких этапов конкурса на основании соотношения цена–качество выбор пал на компанию ООО «Генетика ПИК». Компания имеет представительство в России и зарекомендовала себя как поставщик качественного поголовья.

– Удовлетворены ли вы выбором партнеров?

– Уже на этапе поставки и монтажа оборудования мы поняли, что не ошиблись с фирмой-поставщиком. Фирма Big Dutchman зарекомендовала себя как надежный партнер. С их стороны постоянно оказывалось содействие в организации монтажа оборудования, на площадке всегда присутствовали инженеры компании. Любые вопросы, связанные с поставкой оборудования, монтажом, консультациями по проектированию и строительству, решались оперативно. Немаловажно, что эта компания имеет представительство и склад запасных частей в Краснодаре, это позволило нам быстро и комфортно решать возникающие вопросы. Фирму Big Dutchman можно охарактеризовать как надежного поставщика, с которым, несомненно, стоит работать.

– Как формировался рабочий коллектив на свинокомплексе?

– Формирование коллектива происходило постепенно вместе с увеличением поголовья, переходом его из группы в группу – из осеменения в ожидание и далее. При наборе персонала, как и при выборе поставщиков оборудования, кормов, генетики, мы руководствовались одним принципом: работаем только с лучшими.

– Какие задачи вам ставились при разработке проекта и чего удалось добиться?

– Изначально, при закладке плановых показателей для свинокомплекса, мы основывались на следующих целях: 85% плодотворность осеменения, 2,25 опороса в год на свиноматку, 12 живорожденных поросят на один опорос, 10,5 отнятого поросенка, среднесуточный прирост на подсосе 230 гр., среднесуточный рост на доращивании 450 гр., среднесуточный прирост в группе откорма 900 гр. Со второго цикла свиноматок мы поняли, что цели, поставленные нами ранее, оказались даже ниже результатов, которые нам удалось получить. После первого цикла было получено 12,5 живого поросенка, 11 отнятых, 240 гр. среднесуточного привеса на подсосе и 470 гр. на доращивании.

Сейчас наши показатели существенно выше плановых: мы получаем 91% плодотворных осеменений, 13 живорожденных поросят на опорос, и 11,6– 11,7 отнятого поросенка. Среднесуточный прирост на подсосе 250 гр., на доращивании – 510 гр. Единственное, чего мы пока не достигли – это среднесуточный привес 900 гр. на откорме. На данный момент этот показатель у нас составляет 850 гр., но я думаю, что до конца этого года мы сумеем достичь желаемого результата, тем более что необходимые для этого меры уже приняты.

– Какие факторы позволили вам достичь таких результатов?

– В первую очередь, это правильно сформированный коллектив – от специалистов и заканчивая простыми рабочими. Необходимо правильно настроить коллектив на работу, чтобы получить наилучшие результаты. От осознания людьми важности выполняемой ими работы зависит ее качество и результаты, которых мы достигли. Несомненно, достойная оплата труда является хорошей мотивацией на результат и позволяющей нам выбирать лучших претендентов. Два других фактора – это качественное поголовье и современное оборудование, позволяющее создать оптимальные условия содержания животных. Считаю, что нашему предприятию удалось добиться значительных успехов на рынке благодаря выполнению этих условий.

– Вы говорили об инновационных решениях, реализованных в вашем проекте. В чем они заключаются?

– В основном мы придерживаемся современной схемы содержания, когда животные переходят из группы в группу согласно недельному ритму. Свиноматки как на осеменении, так и на ожидании содержатся в индивидуальных станках, так как наши специалисты считают, что индивидуальное содержание увеличивает процент оплодотворения и выход поросят. Животные находятся в комфортных условиях, не травмируются, не испытывают дополнительного стресса от стычек в группах, и поэтому решение об индивидуальном содержании свиноматок вполне себя оправдывает.

Большое внимание при разработке проекта было уделено системам организации микроклимата, так как для Кубани характерны высокие летние температуры (вплоть до +40оС), а зимой хоть и кратковременные, но сильные морозы (до –25оС). В связи с этим было принято решение использовать комбинированную систему вентиляции. Зимний режим обеспечивает приток воздуха из чердачного пространства (потолок у нас подшит утепленными панелями, в которые врезаны приточные клапаны) с вытяжкой через крышные шахты. При увеличении наружной температуры до установленной в компьютерах микроклимата происходит изменение работы системы вентиляции, и она переключается с зимнего режима на летний. Летний режим осуществляется при помощи тоннельной вентиляции: с одной стороны корпуса стоят вытяжные вентиляторы, а с другой – приточные жалюзи, за которыми расположены панели охлаждения. Переключение с зимнего режима вентиляции на летний и обратно происходит автоматически, в соответствии с изменением внешних условий.

О панелях охлаждения хотелось бы рассказать подробнее. Применение полимерных панелей охлаждения Big Dutchman позволяет в летнюю жару, когда наружная температура достигает 37–40 градусов, как в июле этого года, поддерживать в корпусах нормальную температуру – в пределах 27 градусов. То есть разница между наружной и внутренней температурой в самый жаркий период составляет около 12 градусов, а с учетом скорости потока воздуха, который создается тоннельной вентиляцией (в пределах зоотехнических норм, конечно), температура внутри помещения может быть даже ниже. Именно это позволяет в жаркие летние месяцы поддерживать высокий процент оплодотворения и сократить выбраковку свиноматок (падёж свиноматок в настоящее время составляет менее 2%). По моему мнению, технические ноу-хау в области вентиляции, которые предлагает фирма Big Dutchman, являются современным, правильным и оправдывающим затраты решением.

Новым и эффективным инструментом для нас стала система управления микроклиматом BigFarmNet. Данное программное обеспечение позволяет в режиме реального времени контролировать и регулировать параметры микроклимата во всех производственных зонах, не только находясь в помещениях, но и удаленно, из офиса фермы или через интернет из любой точки. Программа высылает электронные сообщения на телефоны специалистов комплекса в случае отклонения параметров от нормы. Специалисты постоянно имеют возможность получить информацию, принять меры, предотвратить или устранить проблему вовремя. Сейчас уже трудно представить, как раньше приходилось работать без таких возможностей.

Установлена у нас и система весового контроля кормовых бункеров, с помощью которой мы имеем возможность оперативно, в режиме реального времени как следить за наличием корма в бункерах, так и контролировать приход и расход. Данная система реализована таким образом, что имеется возможность оценить количество корма в бункере как на терминале, находящемся около бункера, так и с центрального компьютера, находящегося в офисе, на который сводятся данные со всех бункеров.

– Как вы оцениваете текущую ситуацию в отрасли?

– Несмотря на то, что в 2012 году в Краснодарском крае бушевала африканская чума свиней, руководство компании приняло решение не останавливать проект ввиду того, что рынок Кубани испытывал дефицит свинины. Сейчас, когда проект вышел на полную мощность, мы понимаем, что движемся в правильном направлении.

На данный момент в крае потребление свинины составляет 14 кг/чел. в год, то есть 24% от общего потребления мяса (60 кг/чел. в год). При населении края в 5,4 млн человек общая потребность в мясе составляет ориентировочно 75,6 тыс. тонн. По данным 2013 года, внутреннее производство в крае составляло лишь 53,6 тыс. тонн. Таким образом, дефицит составляет 22 тыс. тонн. Поголовье свиней на Кубани насчитывает около 300 тыс. животных. Согласно имеющейся на сегодняшний день информации, в Краснодарский край из других регионов ежемесячно завозится на убой 30–35 тыс. голов свиней, чтобы удовлетворить потребность, о которой говорилось ранее. Кроме этого, в 2013 году на мясокомбинаты Краснодарского края было завезено около 10,7 тыс. тонн свинины импортного производства и 16 тыс. тонн в торговые сети. Исходя из данной информации, можно сделать вывод, что рынок абсолютно не насыщен и строительство нашего свинокомплекса было правильным решением. Сейчас, видя количество желающих приобрести свинину нашего производства, несмотря на одну из самых высоких цен в крае, мы еще раз убеждаемся, что данное направление требует дальнейшего развития.

– Каковы дальнейшие планы вашего предприятия?

– В ближайшей перспективе в планы нашего предприятия входит увеличение производственных показателей, таких как процент оплодотворения, среднесуточный привес на подсосе (должен достичь 270 гр.), на доращивании (530 гр.), а также приближение к 1 кг среднесуточного привеса на откорме при конверсии корма не выше 2,65. Также в планах расширение компании. Ввиду того, что рынок Краснодарского края способен принять еще не один подобный комплекс, можно предполагать, что дальнейшее развитие отрасли будет рентабельным и эффективным.

– Можете ли вы сказать, что удовлетворены работой предприятия?

– Как я говорил ранее, формирование коллектива специалистов является основой работы предприятия. Сейчас у нас работают молодые ребята, имеющие зоотехническое и ветеринарное образование, с «огнем» в глазах, с желанием двигаться и развиваться дальше, получающие удовольствие и испытывающие интерес к своей работе. Главный технолог и технолог по воспроизводству, а также начальники участков принимают участие в обучении персонала, показывают, как делать те или иные операции, на собственном примере, постоянно находятся на производстве, участвуя тем самым в процессе на 100%. Я могу сказать, что благодаря коллективу мы достигли тех результатов, которые имеем на сегодняшний день. Тем не менее я считаю, что на данный момент оценить работу предприятия можно только лишь на «хорошо», потому как любой руководитель хочет, чтобы его предприятие было еще лучше, и никогда не должен быть полностью доволен тем, что имеет. Необходимо всегда стремиться к лучшим показателям и не останавливаться на достигнутом.

Производство свинины на Кубани: перемены к лучшему

- Просмотров: 8107