Основной

тенденцией в развитии российского животноводства на ближайшие годы

будет дальнейший переход от экстенсивных к интенсивным формам ведения

отрасли на основе улучшения кормовой базы и применения современных

ресурсосберегающих технологий.

Сегодня многие руководители хозяйств заняты поиском возможностей для экономического роста предприятий. Безусловно, одним из резервов служит снижение себестоимости продукции. Однако, как правило, прежде всего сельхозпроизводители обращают внимание на сокращение расходов по таким чувствительным позициям, как полнорационные корма, энергетические и человеческие ресурсы, что нередко идет в ущерб удовлетворению физиологических потребностей животных. При этом инвестируются, иногда без особого счета, огромные средства в инфраструктуру, производственные мощности, в закупку племенных животных. Но современные генетические линии, используемые в племенном животноводстве, методы разведения, в том числе гибридизация, позволяют получить высокопродуктивный скот, свойства которого будут полностью раскрыты только посредством максимального удовлетворения всех физиологических потребностей животных в содержании, микроклимате, кормах, поении и т.д. Существенное увеличение объемов производства продукции животноводства – даже при нынешней численности поголовья скота в России – возможно благодаря качественному выполнению всех агрозоотехнических операций в соответствии с требованиями технологического процесса. Именно повышение качества обслуживания животных способно дать адекватную реакцию, влияющую на их продуктивность.

Используемое на животноводческих фермах технологическое оборудование должно обеспечивать непрерывность и ритмичность технологического процесса, отсутствие стрессов у животных. А это достигается высокой надежностью технических решений, безотказностью и износостойкостью оборудования. Другим, не менее важным параметром является ремонтопригодность этого оборудования.

Необходимо понимать, что технический сервис – это не только обеспечение запасными частями, ремонт и восстановление сельскохозяйственных машин, но и постоянное изучение конъюнктуры рынка (спроса и предложения), обеспечение высокоэффективного функционирования технологического процесса производства сельскохозяйственной продукции посредством подбора оптимальных технических решений и их внедрения в производственный процесс (поставка, предпродажная подготовка, монтаж и пуско-наладка, гарантийное и постгарантийное техническое обслуживание и ремонт, обучение персонала).

Таким образом, технический сервис – это система внедрения современных и прогрессивных технических решений и обеспечение их эффективной, бесперебойной работы в течение всего периода эксплуатации.

Вопросы технического сервиса машин в животноводстве становятся особенно актуальными в связи с внедрением систем с высокой степенью автоматизации и механизации технологического процесса, в том числе и роботизации.

Вновь созданные сельскохозяйственные организации и агрохолдинги оснащены новейшим технологическим оборудованием чаще всего зарубежного производства, обслуживание которого должно осуществляться специально подготовленными сервисными инженерами с применением специального диагностического оборудования. При эксплуатации технологического оборудования, в соответствии с технической документацией, требуется выполнение диагностики, профилактики и обслуживания всех систем технологического оборудования, а также их регулировка.

Какие узлы и детали животноводческого оборудования прежде всего выходят из строя? Силами ГНУ ГОСНИТИ Россельхозакадемии было проведено исследование животноводческих предприятий России, с основными выводами которого мы ознакомим читателей «АО».

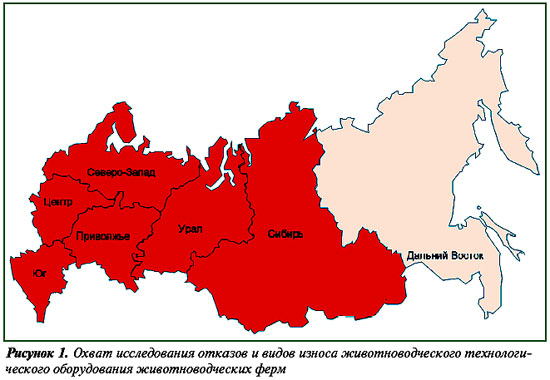

Мониторинг отказов и видов износов отечественного и зарубежного оборудования животноводческих ферм проводился на территории 31 субъекта Российской Федерации на 353 сельскохозяйственных предприятиях (рис. 1), в том числе:

- на 52 свиноводческих предприятиях (14,73% от общего количества хозяйств, принявших участие в исследовании);

- на 301 скотоводческом предприятии (85,27% от общего количества хозяйств, принявших участие в исследовании).

Аналитический обзор отказов и износов оборудования проводился в соответствии с перечнем технологического оборудования скотоводческих ферм и комплексов, приведенным в соответствующем реестре.

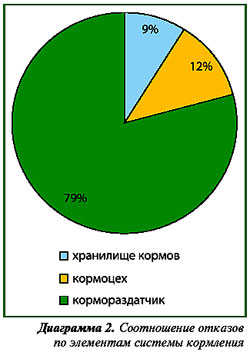

Стойловое оборудование скотоводческих ферм в большей степени подвержено коррозионному износу. Это технически несложное технологическое оборудование, в котором отсутствуют трущиеся детали.

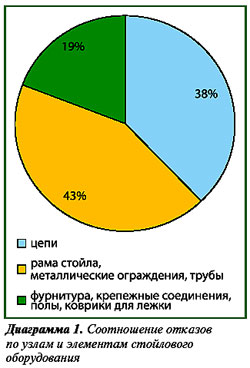

На диаграмме 1 приведено соотношение отказов по узлам и элементам стойлового оборудования.

Так, в 43% случаев отказы связаны с неисправностью самих стойл, металлических ограждений. В 38% случаев отмечены неисправности цепей (их обрывы), а в 19% случаев отказы произошли вследствие износа крепежных соединений.

Кроме того, для стойлового оборудования характерны и механические повреждения вследствие физического воздействия животных. Чаще всего эти повреждения характеризуются деформациями различной степени (таблица 1).

Ремонт стойлового оборудования осуществляется собственными силами животноводческих предприятий. Основными способами ремонта являются проведение сварочных работ, замена изношенных частей оборудования и крепежей. Средний ежегодный размер затрат на проведение ремонта стойлового оборудования на одно хозяйство составляет 50 тыс. рублей. В стоимость входят затраты на приобретение расходных материалов – арматура, крепеж, электроды и т.д.

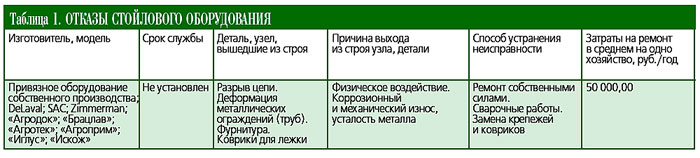

Технологическое оборудование систем кормления скотоводческих ферм включает технологическую линию, состоящую из кормохранилища, кормоприготовления и кормораздачи. Соотношение отказов по элементам системы кормления представлено на диаграмме 2.

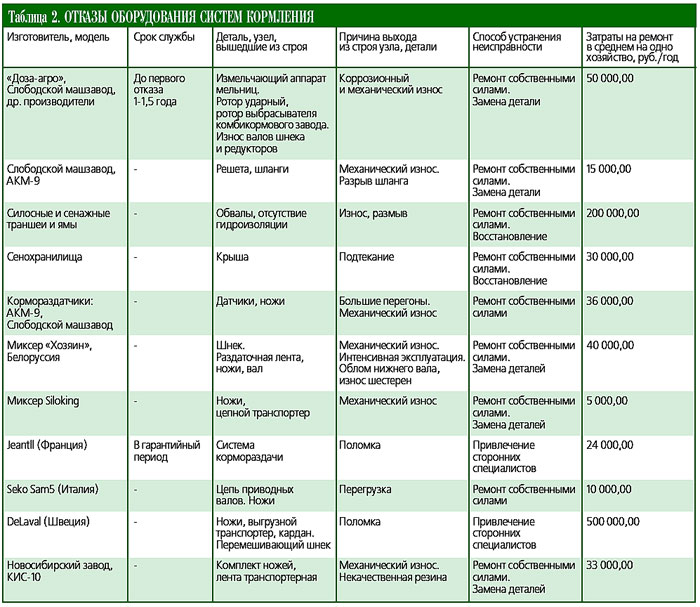

Основные причины отказов оборудования систем кормления скотоводческих ферм приведены в таблице 2.

По данным анкетирования, в российском скотоводстве используются в основном грубые и сочные корма. Хранение сочных кормов на сельскохозяйственных предприятиях осуществляется в силосных траншеях и ямах. При этом объемы хранения в них недостаточны, поэтому многие сельскохозяйственные товаропроизводители осуществляют хранение силоса в курганах, организуемых непосредственно на полях, где осуществляется уборка.

Стоит отметить, что хранение сочных кормов в курганах экономически неэффективно в силу того, что в таких условиях невозможно качественно произвести консервацию корма, что в свою очередь ведет к его порче в объеме до 30% от заготовленной массы.

По данным анкет, многие силосные ямы также не отвечают предъявляемым требованиям и требуют ремонта, некоторые ямы не оборудованы водоотводами. Практически ни одна из обследованных силосных траншей не имеет отвода забродивших силосных соков.

В кормоцехах российских сельхозпроизводителей в основном установлено оборудование для производства комбикормов и зернодробилки, у которых, как правило, выходят из строя движущиеся и трущиеся детали и узлы. Это измельчающий аппарат мельниц, ударные роторы, валы шнека и редукторов. Характер износа – механический, чаще всего от интенсивной эксплуатации и попадания посторонних предметов (камней и т.д.) в рабочие органы оборудования.

Ремонт комбикормового и другого молотильного оборудования осуществляется на предприятиях собственными силами инженерных служб, средняя ежегодная стоимость которого составляет 50 тыс. рублей.

Практически все скотоводческие хозяйства готовят кормовую смесь с использованием миксеров-кормораздатчиков. В основном используется импортное оборудование – Siloking, Jeantll, Seko, DeLaval, BvL, а также кормораздатчики серии «Хозяин» (Белоруссия).

В смесителях-кормораздатчиках главным образом выходят из строя движущиеся и трущиеся детали и узлы: приводные звездочки, цепи приводных валов, шнеки (в том числе перемешивающий), выгрузной транспортер, шестерни, ножи, а также редукторы. Характер износа – механический вследствие интенсивной эксплуатации, попадания в смеситель посторонних предметов (физические деформации).

В зависимости от сложности ремонт осуществляется собственными силами либо с привлечением сторонних специалистов, что характерно для импортного, технически сложного оборудования.

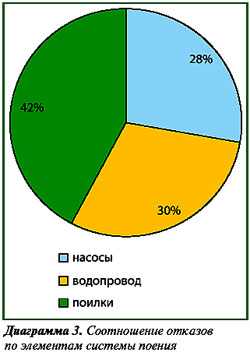

Технологическое оборудование систем поения скотоводческих ферм и комплексов. Основными узлами системы поения являются системы подачи воды, которые включают насосные станции и водопроводы. По сведениям предприятий, принявших участие в исследовании, в основном отказы системы поения связаны с неисправностью (диаграмма 3):

- поилок (в 42% случаев);

- электродвигателей вследствие колебания напряжения в энергосети и износа крыльчаток насосов (в 28% случаев);

- системы водопровода вследствие коррозионного износа и физического воздействия (в 30% случаев).

Подробную информацию по отказам оборудования систем поения скотоводческих ферм можно получить с помощью таблицы 3.

Массовой неисправностью в системах поения является обрыв крыльчаток насосов. Ремонт сельскохозяйственными предприятиями осуществляется собственными силами заменой вышедших из строя деталей и узлов.

Износ водопровода в основном объясняется коррозионными процессами. Однако имеет значение и человеческий фактор – по этой причине происходит размораживание системы или ее разрыв. Ремонт водопровода осуществляется предприятиями собственными силами.

Технологическое оборудование доильных систем скотоводческих ферм. На результаты работы предприятий молочного скотоводства в значительной мере влияет их оснащенность современными доильными системами, которые бережно, физиологически правильно и спокойно выдаивают животных, обеспечивая наилучшее качество молока и высокую продуктивность скота.

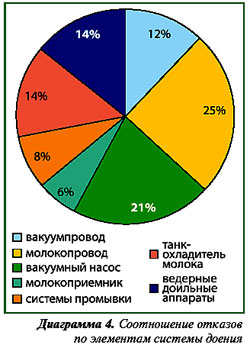

Соотношение отказов технологического оборудования системы доения по элементам представлено на диаграмме 4.

Чтобы молоко, получаемое при машинном доении, было стабильно высокого качества, необходимо контролировать правильную работу всех звеньев технологического процесса, а именно:

- производительность вакуумного насоса;

- герметичность в соединениях труб;

- правильность регулировки вакуум-регулятора, коллектора и пульсатора;

- состояние резиновых деталей (износ или повреждение сосковой резины, шлангов и т.д.);

- санитарное состояние молокопровода, вакуумпровода;

- подготовку к доению, стимуляцию вымени, которая провоцирует у животного рефлекс выработки молока.

Основными узлами и деталями, выходящими из строя в системе доения, являются соединения трубопроводов, вакуумный и молочный насосы, пульсаторы доильных аппаратов, датчики температуры и компрессоры на установках охлаждения молока, электродвигатели (таблица 4).

Уровень доильного вакуума, сосковая резина и пульсация оказывают решающее влияние на степень выдаивания, состояние сосков и здоровье вымени. При этом время доения коровы не должно превышать 5 минут. На многих предприятиях уровень вакуума слишком высокий – следовательно, необходимо осуществлять его периодический контроль и регулировку – или слишком низкий вследствие разгерметизации вакуумпровода или износа рабочих деталей вакуумного насоса. Просасывание воздуха через неплотности снижает показатель вакуума в доильных аппаратах и служит причиной нарушения или полного прекращения доения. В свою очередь износ лопаток и пазов ротора, внутренней цилиндрической поверхности корпуса, торцовых рабочих поверхностей его крышек, втулок вала вакуум-насоса приводит к снижению вакуума в системе. Снижение производительности вакуум-насоса на 25–30% снижает эффективность процесса доения.

Другими причинами нарушения работы доильных аппаратов могут быть неплотное прилегание крышки ведра к горловине, пульсатора к подставке, коллектора к корпусу. Своевременный технический сервис снижает вероятность экстренных ситуаций из-за выхода оборудования из строя.

Ремонт технологического оборудования систем доения осуществляется собственными силами специалистов предприятия, однако что касается ремонта сложного импортного оборудования, то в условиях хозяйства он не представляется возможным, поэтому осуществляется в специализированных сервисных центрах высококвалифицированными специалистами.

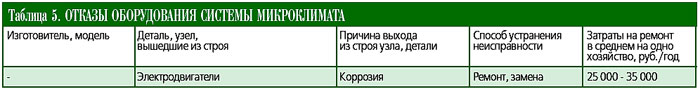

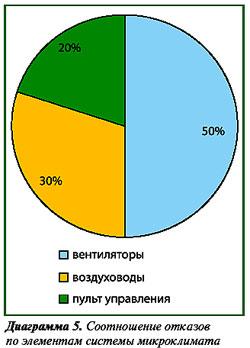

Технологическое оборудование системы микроклимата скотоводческих ферм. Техническое обслуживание вентиляционного оборудования на скотоводческих предприятиях не вызывает каких-либо значительных вопросов. В основном в хозяйствах используется естественная приточная и вытяжная вентиляция (таблица 5, диаграмма 5).

На скотоводческих предприятиях, где воздуховоды сделаны из черного металла, встречается коррозия, что связано с повышенной влажностью воздуха. Решается проблема путем замены участков воздуховода.

Вышедшие из строя электродвигатели ремонтируются либо заменяются на новые. В ремонт принимаются электродвигатели для полной или частичной замены обмоток статора и ротора (межвитковые замыкания, замыкание на корпус или между фазами, обрыв проводов, повреждение изоляции) или электродвигатели, имеющие износ шеек вала, незначительные повреждения корпуса и торцевых щитов, дисбаланс ротора, обрыв бандажей, повреждение контактных колеи и активной стали, которые подлежат ремонту. Не ремонтируются электродвигатели с трещинами корпуса, превышающими 50% его длины, с трещинами на подшипниковых щитах до посадочных мест и повреждениями деталей и активных частей, исключающими их восстановление известными методами ремонта.

В объем ремонта электродвигателей входит выполнение следующих основных работ: замена обмоток, исправление валов (устранение биения), смена подшипников, замена и проточка контактных колец, мелкие слесарные работы и окраска.

На некоторых скотоводческих предприятиях для управления вентиляцией используются пульты управления. Вышедшие из строя пульты управления заменяются на новые.

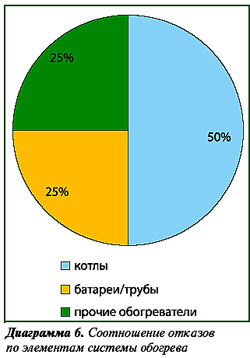

Отказы системы обогрева ферм возникают в основном по причине выхода из строя колосников газовых котлов, нагревательных элементов электрокотлов вследствие коррозионного износа, закипания внутренних трубок котлов, покрытия системы отопления слоем накипи (диаграмма 6).

Ремонт систем осуществляется собственными силами предприятий с привлечением сторонних специалистов, в т.ч. надзорных органов. Основным способом устранения неисправности является замена деталей и узлов системы отопления (таблица 6).

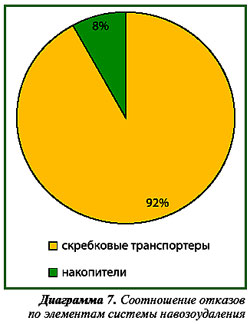

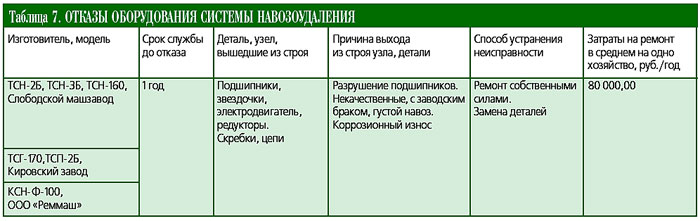

Технологическое оборудование системы навозоудаления скотоводческих ферм и комплексов. Система навозоудаления на скотоводческих предприятиях сводится к сбору навоза путем его сгребания с использованием скребковых транспортеров типа ТСН или дельта-скреперов.

В основном в системе навозоудаления выходят из строя подшипники, звездочки, скребки, цепи, редукторы, электродвигатели. Эти узлы и детали восстанавливаются в основном силами предприятий путем восстановления или замены (диаграмма 7, таблица 7).

ИТОГИ И ВЫВОДЫ

Анализ причин отказов и износов оборудования животноводческих ферм позволяет сделать вывод о большом влиянии коррозии – по этой причине изнашивается 65% технологического оборудования в скотоводстве и до 80% – в свиноводстве.

В большинстве случаев ремонт технологического оборудования осуществляется собственными силами сотрудников предприятия путем замены деталей, вышедших из строя. При этом, по данным исследования, восстановлением деталей на животноводческих комплексах и фермах практически не занимаются. Исключение составляет несложное технологическое оборудование. Так, к животноводческому оборудованию, восстанавливаемому собственными силами, относятся прежде всего стойловое (станочное) оборудование, а также элементы зданий (полы, стены, крыши, двери, окна).

Основными причинами износа деталей и узлов животноводческого оборудования являются:

- влажность;

- температурные изменения;

- присутствие в воздухе углекислоты, аммиака;

- механическое воздействие;

- запыленность;

- высокая загрузка оборудования и короткие промежутки технологических перерывов.

Следует отметить, что одни детали и узлы изнашиваются медленнее, а другие быстрее. Объясняется это тем, что детали и узлы изготавливаются из разных материалов, имеющих неодинаковую изнашиваемость, имеют разную нагрузку, т.к. активные детали (ножи, дробильные молотки, лопатки вакуумных насосов и др.) несут большую нагрузку, чем пассивные (опорные плиты, рамы, корпуса, станочное оборудование и т.д.).

Кроме того, допуски на размеры и посадку деталей на предприятиях-изготовителях колеблются в больших пределах, вследствие чего одни и те же сопряжения могут иметь различные допустимые зазоры или натяги, а процесс износа в каждом случае будет протекать с различной интенсивностью.

Для поддержания высокой работоспособности и предупреждения отказов технологического оборудования, с целью создания оптимальных условий обслуживания животных в соответствии с их физиологическими потребностями необходимо проведение ежедневного и периодического технического ухода.

База данных, сформированная в результате проведения мониторинга отказов и видов износов отечественного и зарубежного оборудования животноводческих ферм и комплексов, является основанием для продолжения научно-исследовательской работы, направленной на разработку системы технического сервиса технологического оборудования животноводческих ферм и комплексов.

Организация работы предприятий по техническому сервису должна базироваться на принципах совместной ответственности с эксплуатирующими технологическое оборудование хозяйствами за исправную работу всех технических систем. Эти предприятия должны осуществлять периодическое техническое обслуживание оборудования, а операции ежедневного обслуживания возлагаются на работников ферм на стационарных фермерских пунктах.

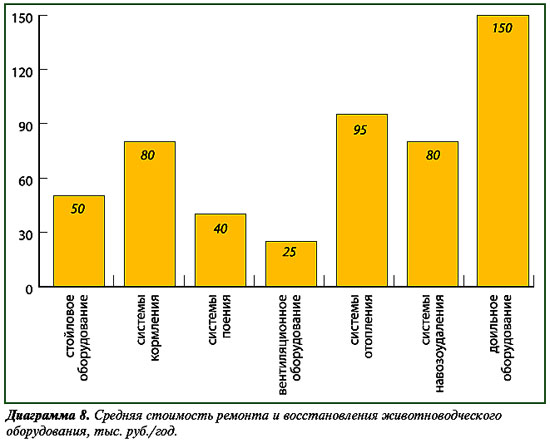

Такая система проведения работ позволит снизить себестоимость технического обслуживания более чем на 25%. На диаграмме 8 приведена средняя стоимость ремонта и восстановления животноводческого оборудования.

При внедрении системы современного технического сервиса можно достигнуть повышения уровня технической готовности до 98–100%, снизить годовые затраты на ремонт и техобслуживание на 5%, продлить срок службы технологического оборудования на 20–25%.

Артем Елисеев, руководитель Инновационного центра ГНУ ГОСНИТИ Россельхозакадемии

Источник: журнал «Аграрное обозрение», №6 за 2012 год

Что и почему ломается на животноводческих фермах

- Просмотров: 6622