<font size=""2"">

Сергей Ломакин, профессор (МГАУ имени В.П. Горячкина)

«Аграрное обозрение» продолжает публикацию цикла статей об импортных и

отечественных зерноуборочных комбайнах, предлагаемых сегодня на

российском рынке. На этот раз разговор пойдёт о техническом уровне

зарубежных машин.

Удельные показатели технического уровня

Технический уровень зерноуборочного комбайна характеризуется значениями удельных технологических, технических и энергетических показателей, показателями универсальности, условий труда, эстетических свойств, экологичности, надежности и безотказности, экономической эффективности.

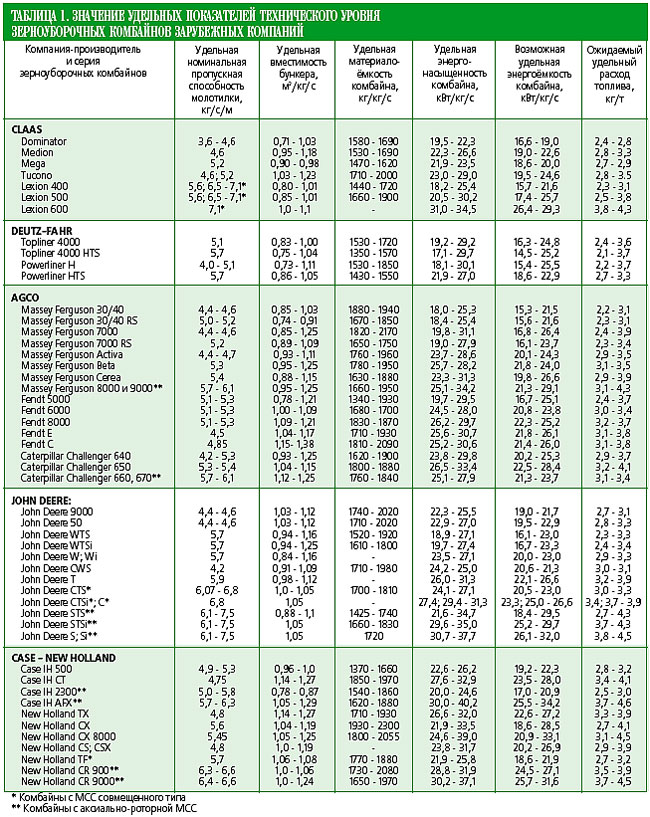

Удельные показатели технического уровня (см. таблицу 1) варьируют в широком диапазоне изменения значений не только между семействами машин разных компаний или между сериями комбайнов одной компании, но и в пределах одной серии.

Удельная номинальная пропускная способность

Уровень интенсификации рабочего процесса молотилки и всего комбайна определяет величина удельной номинальной пропускной способности (кг/с на 1 м ширины молотилки). У комбайнов с «классической» молотильно-сепарирующей системой (МСС), состоящей из однобарабанного бильного молотильно-сепарирующего устройства (МСУ) и клавишного соломосепаратора, она варьирует в пределах 3,6-4,8 кг/с/м и только у комбайнов фирмы Deutz-Fahr – в пределах 4,0-5,1 кг/с. У отечественного комбайна «Дон 1500Б» этот показатель равен 5,3 кг/с/м.

Вслед за компанией New Holland большинство фирм применяют в зерноуборочных комбайнах «классические» МСС, состоящие из однобарабанных бильных МСУ и реже из МСУ типа APS фирмы Claas (отдалённое подобие двухбарабанных МСУ) и комбинированных соломосепараторов роторно-клавишного типа (Case IH, Deutz-Fahr Massey Ferguson, Caterpillar, Fendt), либо (реже) клавишных соломосепараторов с грабельными, битерными и иными активизаторами (Claas, John Deere).

Нередко МСУ этих более сложных молотильно-сепарирующих систем называют в рекламных материалах и технической литературе двух-, трёх– и даже четырёхбарабанными (МСУ комбайна CF 80 компании Case IH). На самом деле МСУ у комбайнов такого типа однобарабанное, а промежуточный и отбойный битеры и роторный сепаратор, оснащённые сепарирующими решётками той или иной длины, могут в силу своей конструкции, регулировочных и кинематических параметров (увеличенные зазоры, невысокая окружная скорость) только сепарировать вымолоченное зерно из соломистого вороха.

Удельная номинальная пропускная способность молотилок с такими МСС колеблется от 4,8 до 5,9 кг/с/м. Результаты исследований и испытаний свидетельствуют, что повышенная удельная номинальная пропускная способность молотилок комбайнов с данным типом МСС может быть реализована только в благоприятных условиях уборки (сухая пшеница низкой засорённости без перестоя растений на корню). При уборке влажных и засорённых культур сепарирующие поверхности битерных и роторных сепараторов залипают влажной растительной массой и почвой.

На перестоявшей, легко перебиваемой соломистой массе такие МСС перегружают очистку объёмными фракциями мелкого вороха. В итоге, как в первом, так и во втором случае возрастают потери зерна за молотилкой комбайна.

Молотилки с анализируемым типом МСС отличаются повышенной интенсивностью роста потерь зерна при увеличении загрузки молотилки даже в благоприятных условиях. Например, по данным журнала France Agricole, при уборке пшеницы урожайностью 9,6 т/га с соотношением масс зерна и соломы 1:0,73 (коэффициент соломистости (b=0,42), влажностью соломы 9-12% и зерна 10-12% потери зерна молотилками комбайнов Fiat L521 (теперь New Holland), Меgа 204 (Claas), ТХ 64 (New Holland), 2056 (John Deere) увеличивались в два раза (от 1 до 2%) с возрастанием загрузки всего на 2,3-11% (в абсолютных цифрах – на 0,15-0,6 кг/с) и в 4 раза (от 0,5 до 2%) при возрастании подачи на 15– 23% (0,7-1,2 кг/с).

Поскольку в большинстве регионов нашей страны благоприятные условия уборки встречаются гораздо реже, чем неблагоприятные, комбайны с такими МСС будут работать с пониженными показателями качества.

Серьёзные отличия условий уборки зерновых в России и западных странах предопределили характерные особенности направлений совершенствования «классических» МСС отечественных и зарубежных комбайнов. У отечественных МСС приоритет отдаётся активизации работы МСУ путём увеличения угла обхвата барабана декой до 130-146° и диаметра барабана до 800 мм, применения двухбарабанных МСУ зернового и рисового назначения, отработки параметров рабочей поверхности деки. Клавишные соломосепараторы подвергаются пока меньшим изменениям. В МСС зарубежных комбайнов большее внимание уделяется повышению сепарирующей способности соломосепаратора путём удлинения клавиш до 4600-5000 мм, увеличения площади соломосепаратора до 7,5-7,7 м2, применения различных активизаторов, а также упоминавшихся выше комбинаций из роторных и клавишных устройств. В то же время в ряде семейств зерноуборочных комбайнов используются МСУ с низкой обмолачивающей и сепарирующей способностью (диаметр барабана 450, 500 и 600 мм; угол обхвата барабана декой 101, 104, 106, 111°; длина деки 460-545 мм). Только в последних сериях комбайнов Claas (Меga, Tucano и особенно Lexion), New Holland (СХ) и John Deere (WTS, W, T) стали применять МСУ с интенсифицированным рабочим процессом.

Многолетний опыт использования и результаты испытаний показывают, что на уборке труднообмолачиваемых зерновых колосовых культур и риса «классические» МСС отечественных комбайнов превосходят зарубежные аналоги по пропускной способности и стабильности показателей качества работы.

Комбайны с молотильно-сепарирующими системами совмещённого типа (Lexion 470; 480; 570, 580 и 600 – Claas, CTS и С – John Deere и TF – New

Holland) имеют удельную номинальную пропускную способность от 5,6 кг/с/м (TF) до 6,8-7,1 кг/с/м (CTS и Lexion). Достаточно высокая удельная пропускная способность молотилок комбайнов серий CTS, С и Lexion достигнуты чрезмерным усложнением МСС, включающей в себя наиболее сложную, металло– и энергоёмкую часть «классической» МСС – барабанно-дековое МСУ, а также громоздкий, сложный, металло– и энергоёмкий и малоприспособленный к ремонту и обслуживанию двухроторный соломосепаратор осевого типа. Перспективы развития комбайнов этой схемы не очевидны, особенно на фоне существующих разработок МСС аксиально-роторного типа.

Комбайны с молотильно-сепарирующими системами аксиально-роторного типа вызывают повышенный интерес специалистов с момента своего появления на рынке. МСС этого типа присущ целый ряд преимуществ перед «классическими» и совмещёнными системами:

- высокая интенсивность вымолота зерна и его сепарации из соломистого вороха;

- меньшее (до 2-3 раз) повреждение зерна или семян;

- повышенная стабильность показателей качества работы в меняющихся условиях уборки;

- предельная компактность и простота конструкции;

- удобство технического и технологического обслуживания.

Удельная номинальная пропускная способность их молотилок колеблется от 5-6,3 кг/с/м (комбайны Case IH), 5,7-6,1 кг/с/м (комбайны AGCO), 6,3-6,6 кг/с/м (комбайны New Holland) до 6,8-7,5 кг/с/м (комбайны STS, S, Si John Deere).

Следует отметить, что у опытных отечественных комбайнов «Дон 2600» разработки 1989– 1993 гг. этот показатель достигал 8-8,7 кг/с/м.

Обособленность компаний в сочетании с ограниченными возможностями каждой из них для проведения крупномасштабных исследовательских и опытно-конструкторских работ не позволяют оптимизировать параметры более сложных в отработке аксиально-роторных МСС до выхода оснащённых ими зерноуборочных комбайнов на рынок.

По этой причине для всех зарубежных комбайнов аксиально-роторного типа остаются нерешёнными три важнейшие проблемы:

- залипание сепарирующих поверхностей сырой растительной массой и почвой;

- закручивание соломистой массы в жгуты при уборке длинностебельного влажного риса, прямом комбайнировании клевера и, реже, уборке влажных длинностебельных, засорённых злаковыми сорняками зерновых культур;

- повышенная энергоёмкость в сравнении с «классическими» МСС.

Эти проблемы известны специалистам с момента появления на полях первого семейства аксиально-роторных комбайнов IH 1440; 1460; 1480 – предшественников комбайнов серии 2300 компании Case IH. Первая проблема приводит к недопустимому снижению сепарирующей способности МСС и чрезмерно высоким потерям зерна в соломе. Вторая – к тяжелейшим забиваниям и нередко к серьёзным поломкам составных частей МСС и привода ротора. Третья – к повышенному удельному расходу топлива на 1 т собранного зерна и значительным затруднениям в создании эффективного и надёжного привода ротора.

Перечисленные проблемы были большей частью решены при отработке конструкций аксиально-роторных МСС отечественных опытных комбайнов «СК-10» (ГСКБ, г. Таганрог) и «Дон 2600» («Ростсельмаш») зернового и рисового назначения.

Удельная вместимость бункера

Удельная вместимость бункера (м3 в расчёте на 1 кг/с номинальной пропускной способности) влияет на производительность, массу, габаритные размеры, энергоёмкость комбайна, необходимую грузоподъёмность ходовой части и степень уплотнения почвы её движителями.

Поэтому вместимость бункера комбайна должна выбираться с учётом:

- пропускной способности молотилки;

- ширины захвата жатки и урожайности убираемых культур;

- реально достижимой грузоподъёмности его ходовой части;

- грузоподъёмности основных транспортных средств и организации их использования на отвозке зерна;

- габаритных ограничений на высоту и ширину комбайна;

- состояния почвы в период уборки и допустимых на неё воздействий движителей ходовой части комбайна.

Преимущественно индивидуальное использование зерноуборочных комбайнов в зарубежных странах, высокая урожайность (до 10-11 т/га) убираемых культур и особенности организации отвозки зерна привели к возрастанию удельной и полной вместимости бункеров соответственно до 1,1 – 1,27 м3/кг/с (в отдельных случаях до 1,38 м3/кг/с) и 10,5 – 12 м3.

В нашей стране преобладают групповые формы использования комбайнов, которые при чёткой организации транспортировки зерна позволяют обеспечить бесперебойную работу зерноуборочных комбайнов с бункерами вместимостью 3; 4,5; 5; 6 м3 (удельная вместимость составляет 0,6-0,8 м3/кг/с).

Основной аргумент при обосновании целесообразности увеличения вместимости бункеров зерноуборочных комбайнов – повышение производительности благодаря более длительной работе агрегата между выгрузками зерна (сокращение потерь времени на технологическое обслуживание комбайна, то есть выгрузку зерна из бункера).

В принципе этот аргумент верен, но только при одностороннем подходе к оценке его влияния на эффективность работы комбайна. Нам представляется более правильным учёт как положительных, так и отрицательных последствий использования бункеров с удельной вместимостью 1,1-1,3 м3/кг/с.

Расчёты показывают, что для комбайнов с пропускной способностью 8-9 кг/с при ширине захвата жатки 6,7-7,6 м и рабочей скорости около 2 м/с (практически предельная) изменение вместимости бункера от 3 до 12 м3 может привести в различных условиях к следующему росту значений коэффициента технологического обслуживания и, соответственно, производительности комбайна за 1 час сменного времени (таблица 2).

При низкой урожайности убираемых культур увеличение вместимости бункера от 3 до 12 м3 (в 4,0 раза) позволит повысить коэффициент технологического обслуживания и производительность комбайна за 1 час сменного времени примерно на 5% при урожайности 1 т/га, на 9% при 2 т/га и немного более 10% при урожайности зерна 4 т/га. Переход же от практически оптимальной для комбайнов этого класса пропускной способности (8-9 кг/с) вместимости бункера 6 м3 к повышенной до 12 м3 может позволить увеличить производительность всего на 2,5-5%.

Увеличение вместимости бункера вызывает рост массы зерноуборочного комбайна с интенсивностью 300-400 кг/м3 и необходимой мощности двигателя до 5 кВт/м3. Утяжеление конструкции комбайна и массы собираемого в бункер зерна приводит не только к необходимости применения ходовой части повышенной грузоподъёмности с большим удельным сопротивлением перекатыванию, но и к выполнению комбайном дополнительного объёма транспортной работы в расчёте на 1 т собранного зерна и, соответственно, к дополнительному расходу топлива (таблица 3).

Следовательно, у комбайнов с вместимостью бункера 12 м3 на транспортирование дополнительных масс самой машины и зерна в расчёте на 1 т собранного зерна расходуется топлива в разы больше, чем при бункерах 6 и 3 м3 соответственно.

Повышение нагрузок на движители ходовой части затрудняет соблюдение допустимых норм их воздействия на почву.

Удельная материалоёмкость

Увеличение габаритных размеров, ширины захвата жаток, вместимости бункеров, заправочных ёмкостей и другие материалоёмкие решения привели к существенному росту конструкционной массы и удельной материалоёмкости зерноуборочных комбайнов. Типоразмерные ряды комбайнов большинства компаний заканчиваются моделями с конструкционной массой 16-19 т. Удельная материалоёмкость комбайнов не часто опускается ниже 1500 кг на 1 кг/с номинальной пропускной способности. Верхняя же граница удельной материалоёмкости у комбайнов компаний New Holland, Case IH, John Deere, концерна AGCO нередко превышает 1900-2100 кг/кг/с (удельная материалоёмкость наиболее распространённых отечественных комбайнов составляет 1600-1700 кг/кг/с).

Максимальная эксплуатационная масса наиболее мощных комбайнов из-за накопления в бункере до 8-10 т зерна, заправки 750-1000 л топлива, а также значительного количества смазочных материалов и охлаждающей жидкости достигает 25-30 т, а максимальные нагрузки на одно ведущее колесо – 11-12 т.

Удельная энергонасыщенность

Большое значение в рекламных материалах и периодических технических публикациях придается проблеме повышения мощности двигателей зарубежных зерноуборочных комбайнов. Подача материала такова, что комбайн тем лучше, чем выше мощность его двигателя.

Удельная энергонасыщенность комбайнов варьирует от минимальных 17,1-18,0 кВт до максимальных 34-38 кВт на один кг/с номинальной пропускной способности молотилки. Даже для комбайнов одной серии она меняется от 18,1 до 30,1 кВт/кг/с (серия Powerliner Н фирмы Deutz-Fahr); от 19,8 до 31,1 кВт/кг/с (серия 7000 Massey Ferguson); от 21,9 до 33,5 кВт/кг/с (серия СХ New Holland) и т.д.

Ранее уже отмечалось, что для отработанных энергосберегающих схем зерноуборочных комбайнов «классической», совмещённой и аксиально-роторной схем оптимальной считают энергонасыщенность, соответственно, до 20, до 22 и до 24 кВт/кг/с. Максимальное превышение фактической энергонасыщенности над оптимальной достигает по комбайнам «классической» схемы 1,67-1,95 раза, совмещённой – 1,35-1,57 раза и аксиально-роторной – 1,43-1,65 раза.

Завышенная по сравнению с необходимой на 35-95% мощность двигателя порождает ряд серьёзнейших проблем, среди них:

- повышенный расход топлива на 1 т собранного зерна;

- чрезмерное увеличение потерь зерна при ошибке комбайнера в выборе скорости движения на уборке высокоурожайных хлебов (комбайн может работать с подачами, намного превышающими допустимую);

- необходимость обеспечения завышенной тяговой способности наиболее нагруженных приводов и передач.

Величина мощности двигателя достаточно ощутимо влияет и на цену комбайна. Например, комбайны серий 9500 и 9600 i WTS (John Deere) при абсолютно одинаковых массах, параметрах жаток, молотилок, кабин, приводов, но отличающиеся мощностью двигателей, различаются в цене (таблица 4).

Как правило, при недостаточно эффективных средствах контроля качества выполнения технологического процесса комбайна (что характерно пока для всех отечественных и зарубежных комбайнов) чем больше завышена мощность двигателя, тем меньше ориентиров для комбайнера при выборе рабочей скорости движения агрегата, максимально близкой к допустимой в данных условиях. Комбайн будет одинаково легко (по двигателю) работать как с заниженными, так и намного завышенными против номинальной (или допустимой) подачами. В итоге – либо потеря темпа уборки, либо чрезмерные потери зерна.

Зарубежные комбайны всегда, и особенно в последние 15 лет (в связи с резким замедлением темпов совершенствования отечественной техники), превосходили отечественные аналоги по техническому уровню комплектующих изделий общего машиностроения: двигателей, гидроагрегатов, приводов, резинотехнических изделий, приборов электрооборудования, электроники, материалов, крепежа.

В подтверждение этому факту сопоставим только некоторые показатели технического уровня двигателей отечественных комбайнов семейства КЗС-950, «Дон 1500Б», «Вектор 410» и

ACROS 530, а также комбайнов компании John Deere (таблица 5).

По уровню форсирования, основным показателем которого является удельная литровая мощность, двигатели компании John Deere превосходят сравниваемые отечественные (Д-442-56/57 Алтайского моторного завода, ЯМЗ-236 (ДК-2, НД и БК) и ЯМЗ-238 АК Ярославского моторного завода) минимум в 1,4, а максимум в 2,9 раза. Высокая литровая мощность – это свидетельство компактности, небольшой массы и низкой удельной материалоёмкости двигателя.

Наличие высокофорсированных, компактных и легких двигателей различной мощности упрощает задачу создания и размещения на комбайне моторно-силовой установки, соответствующей всему комплексу предъявляемых требований.

Подобное можно сказать по гидроагрегатам, элементам приводов, приборам и устройствам электрооборудования и электроники.

Ограниченный выбор и более низкий технический уровень производимых в нашей стране комплектующих создают для разработчиков отечественных комбайнов дополнительные проблемы при достижении заданных показателей технического уровня.

Однако принятие зарубежными разработчиками за приоритет наибольших единичных значений мощности двигателя, ширины захвата жатки, вместимости бункера и т.д., даже в условиях широкого выбора качественных комплектующих и материалов, привело к созданию громоздких, материало-, энергоёмких и очень дорогих комбайнов.

Универсальность

Зарубежные комбайны, оборудованные соответствующими приспособлениями, могут убирать зерно и семена различных культур. Однако их универсальность ограничивается невозможностью выполнения широко применяемых в России технологий уборки незерновой части урожая (со сбором в копны; различные варианты с измельчением соломы), уборки кукурузы на зерно с одновременным измельчением и сбором листостебельной массы.

Применяемые (используемые) типоразмеры жаток, системы копирования ими микрорельефа поля, типы важнейших рабочих органов и способы их регулирования создают проблемы (невозможно обеспечить допустимые потери зерна) при уборке короткостебельных зерновых и культур с местной полеглостью.

Для обеспечения надлежащего качества работы молотильно-сепарирующих систем в различных условиях компании предусматривают достаточно сложные и трудноосуществимые их переоборудования (монтаж или демонтаж приспособлений на клавиши соломотряса; ввод в работу или вывод из неё роторного соломосепаратора и т.п.).

Рабочие органы молотилок и ходовые части зарубежных рисоуборочных комбайнов недостаточно адаптированы к условиям уборки риса в основных рисосеющих регионах нашей страны. Устойчивую проходимость рисоуборочных комбайнов на отечественных рисовых системах обеспечивает только гусеничная ходовая часть, а надлежащее качество обмолота риса – либо молотилки «классического» типа с двухбарабанными штифтово-бильными молотильно-сепарирующими устройствами, либо аксиально-роторные МСС типа «Дон 2600 ВДР» рисоуборочной модификации отечественной разработки.

Условия труда и дизайн

Общепризнанными показателями высокого качества зарубежных зерноуборочных комбайнов считаются комфортные условия труда комбайнёра, современный дизайн и отделка наружных поверхностей. Однако высокая сложность и стоимость современных кабин, формо- и видообразующих изделий предполагают поиски компромиссных, достаточных по функциональному назначению, но более простых и недорогих технических решений.

Непродолжительное использование комбайна в течение календарного года (115-160 моточасов), повышенная активность деятельности комбайнёра и особенности организации уборочных работ снижают значимость и саму необходимость некоторых элементов комфортности экстра-класса, присущих престижным образцам техники круглогодового использования (автомобили, тракторы и др.). Далёкие от идеальных условия работы, обслуживания и межсезонного хранения комбайнов в России заставляют достаточно быстро забыть про внешний лоск зарубежных зерноуборочных комбайнов.

Кроме того, следует отметить, что отечественные зерноуборочные комбайны начиная с «Дон 1500» характеризуются вполне нормальными условиями труда комбайнера, хорошим дизайном и внешним видом.

Автоматизация контроля и управления

Особая роль в формировании образа уникальности и неограниченных возможностей новейших моделей и целых серий зерноуборочных комбайнов отводится зарубежными компаниями и фирмами рекламе применяемых

и предлагаемых в качестве опций средств автоматизации контроля и управления и даже включения зерноуборочного комбайна в автоматизированную систему «точного земледелия».

Наиболее часто упоминаются следующие автоматические системы:

- контроль за работой или состоянием различных устройств и систем комбайна;

- управление жаткой (Auto Contour – Claas, Contour Master или Header Track – John Deere, Field Star – Fendt, Autocontrol – Deutz-Fahr и др.);

- синхронизация частоты вращения мотовила жатки со скоростью движения комбайна;

- контроль и управление режимами рабочих органов молотилки комбайна (Cebis – Claas, AME – John Deere, Jnfo View – New Holland, Fieldstar – Fendt, Teris или TCS – Deutz-Fahr);

- вождение комбайна по рядкам кукурузы, кромке нескошенной загонки зерновых культур (Autopilot; Laser Pilot – Claas, Auto Trac – John Deere);

- стабилизация загрузки молотилки комбайна (John Deere серия STSi, Massey Ferguson, Fendt, Cruise Pilot – Lexion 600 Claas);

- стабилизация частоты вращения ротора молотильно-сепарирующей системы независимо от частоты вращения коленчатого вала двигателя (роторные комбайны Massey Ferguson и Challenger);

- повышение мощности двигателя на 20 и даже на 41 кВт при снижении из-за перегрузки частоты вращения коленчатого вала на 200 мин–1 от номинального значения;

- измерение и картирование урожайности для системы «точного земледелия» (Claas, John Deere, Massey Ferguson, Fendt, Deutz-Fahr);

- выравнивание корпуса молотилки или только очистки на склоне (Levelling System – Laverda, Climber и Balance – Deutz-Fahr, Auto Levell – Massey Ferguson, Hillmaster – John Deere, Montana – Claas); выравнивание очистки (New Holland), динамическое выравнивание слоя вороха на решетах по ширине (3D – Claas).

При прогрессивности общей тенденции повышения уровня автоматизации контроля и управления важнейшими рабочими органами, устройствами и системами зерноуборочных комбайнов, а также несомненной эффективности применения ряда из них нельзя не отметить недостаточную отработанность и работоспособность одних и, как нам представляется, необязательность других автоматических систем.

Недостаточная отработанность и работоспособность особенно наглядно проявляются на примере автоматической системы управления жаткой (Auto Contour – Claas, Contour Master– John Deere, Autofloat – New Holland). Из рекламных видеофильмов упомянутых компаний следует, что эти системы не обеспечивают постоянной высоты установки режущего аппарата жаток, а следовательно, стабильной высоты среза растений даже при работе на выровненных полях стран Западной Европы и Северной Америки.

Жатка комбайна, управляемая такой автоматической системой, практически постоянно находится в колебательном движении относительно заданной высоты установки режущего аппарата и оставляет за собой волнообразно меняющуюся по высоте стерню. Этот недостаток (автоколебательный процесс) присущ всем автоматическим системам непрямого действия. Первичные звенья таких систем (датчики) обязательно имеют зону нечувствительности, а исполнительные устройства – период запаздывания исполнения команды.

Жатки отечественных зерноуборочных комбайнов, оснащенные механическими системами копирования рельефа поля в двух плоскостях, имеют очевидное преимущество по выравненности и стабильности высоты среза растений, а, следовательно, и по потерям зерна за жаткой. Сказанное о работе этой автоматической системы убедительно подтверждается результатами испытаний комбайна Mega в Новосибирской области.

Учёные Новосибирского государственного агроинженерного университета провели сравнительные испытания зерноуборочных комбайнов СК-5М1 и Mega 204 (Claas) в течение двух сезонов (таблица 6).

На прямостоящем хлебостое пшеницы высота среза у комбайна СК-5М1 составила 15,5 см с отклонением 3 см. Mega 204 срезал растения на высоте 26,2 см с отклонением 10 см. Потери зерна за его жаткой составили 40% от общих за комбайном (допускается 0,5% из 2%, или 25%).

При полеглом хлебостое фактические потери зерна жаткой при подачах 4,2 и 4,8 кг/с превышали допустимые значения (1%) в 3,6 – 6,5 раза. Большую часть потерь зерна жаткой комбайна Mega 204 составляли потери срезанных колосьев.

Вот что говорится об этом в книге В.Н. Кузьмина «Использование сельскохозяйственной техники в современных условиях» (М.: Росинформагротех, 2005):

«Причины этого следующие. Урожайность составляла около 20 ц/га, поэтому, чтобы загрузить молотилку комбайна, использовалась максимально возможная рабочая скорость. Поле было неровное, и автоматическая система управления высотой среза «Автоконтур», установленная на комбайне, недостаточно быстро реагировала на неровности поля.

Запаздывание срабатывания «Автоконтура» приводило к тому, что режущий аппарат жатки зачастую «всплывал» на уровень расположения колосьев, что приводило к их срезу и падению перед жаткой. Снижение скорости приводило к повышению качества копирования рельефа».

Автоматические системы контроля и управления режимами рабочих органов молотилки комбайна в силу сложности решаемых задач – выбор оптимальных режимов рабочих органов молотилки в меняющихся условиях уборки и контроль качества их работы – остаются пока только справочно-информационными.

Процедура настройки комбайна с указанной автоматической системой на конкретные условия уборки мало отличается от существующей с использованием рекомендаций различного вида. После введения исходных данных такая система выдает комбайнёру якобы оптимальные для этих условий значения регулировочных параметров основных рабочих органов молотилки комбайна. Комбайнёр по выданным рекомендациям регулирует рабочие органы и после пробного прохода агрегата по полю проверяет качество работы молотилки.

Большинство компаний рекомендует проверять качество работы комбайнов обычными, ручными (упрощенными и не очень точными!) методами: размещая под валок мерные полотна или накладывая на валок соломы и половы (после прохода комбайна) мерную рамку размером 0,33х0,33 м и подсчитывая зерна или семена, оказавшиеся на полотне или в этой площади валка. Не вдаваясь в недостатки, присущие этим методам определения потерь зерна, следует отметить, что таблицы соотношений между количеством зерен на полотне или найденных в валке в пределах мерной рамки и величиной потерь зерна на единице площади (кг/га) в рекомендациях фирм не увязаны с массой 1000 зёрен убираемой культуры, что усугубляет ошибку определения потерь на 1 га убранной площади.

Например, в рекомендациях компании John Deere потери зерна будут составлять 50 кг/га, если в пределах рамки (0,33х0,33 м) в валке соломы и половы будет найдено 73 зерна пшеницы или 149 зёрен ржи и т.д. Известно, что масса 1000 зёрен пшеницы варьирует от 32 до 54 г, ржи – от 22 до 46 г и т.д. Поэтому для культуры с высокой массой 1000 зёрен потери получаются заниженными, а с низкой – завышенными против фактических.

Автоматические системы стабилизации загрузки молотилок комбайнов Fendt, аксиально-роторного комбайна 9880 i STS компании John Deere и Lexion 600 фирмы Claas с контролем либо частоты вращения вала барабана (Fendt), либо толщины слоя растительной массы в наклонной камере (9880i STS, Lexion 600) недостаточно эффективны по точности регулирования и вносят в процесс управления комбайном специфические, не всегда воспринимаемые комбайнёром особенности.

Не очевидна необходимость применения на комбайнах высочайшей энергонасыщенности автоматических систем дополнительного повышения мощности двигателя на 20 кВт и даже на 41 кВт, а также стабилизации частоты вращения ротора аксиально-роторной молотильно-сепарирующей системы комбайнов Massey Ferguson и Challenger.

В первом случае перегрузка двигателя со снижением частоты вращения коленчатого вала до 10% при удельной энергонасыщенности комбайна 28-39 кВт/кг/с является следствием грубейшей ошибки комбайнера в выборе скорости движения и, следовательно, загрузки комбайна убираемой массой.

Перегрузка рабочих органов неизбежно вызовет чрезмерное увеличение потерь зерна. Вместо немедленного снижения подачи убираемой массы автоматическая система, повышая мощность двигателя, продлевает работу комбайна в ошибочном (недопустимом) режиме.

Во втором случае автоматическая система стабилизирует частоту вращения ротора МСС при значительных колебаниях частоты вращения коленчатого вала двигателя. Стабилизация частоты вращения одного ротора при колебании частоты вращения коленчатого вала двигателя комбайна является частичным и, главное, не первоочередным по необходимости решением.

Специалистам, занимающимся комбайнами с аксиально-роторными МСС, хорошо известно, что нестабильность и, следовательно, неоптимальность кинематического режима в наибольшей мере сказывается на показателях качества работы сепаратора мелкого вороха (очистки), а не аксиально-роторной МСС.

Компьютерные технологии «точного земледелия» с составлением карт урожайности и последующим влиянием на неё дифференцированным внесением удобрений, пестицидов, норм высева семян и даже местными избирательными видоизменениями методов обработки почвы из-за сложности и затратности труднореализуемы даже для благополучного сельского хозяйства западных стран.

Говорить всерьёз о дифференцированном (с точностью координат до 1 м) влиянии на урожайность зерновой (и не только) культуры в нашей стране при поставках в расчёте на 1 га пашни 10-11 кг, а на 1 га сельскохозяйственных угодий около 6 кг минеральных удобрений, 0,2 и 0,12 кг соответственно средств химической защиты растений, когда сроки выполнения важнейших технологических операций (работ) из-за острейшей нехватки тракторов и сельскохозяйственных машин превышают оптимальные агротехнические сроки в разы, просто неприлично.

Косвенным подтверждением нашего мнения о неотработанности и отсутствии острой необходимости применения ряда автоматических систем служит осторожность компаний в их применении и реальном использовании в основной массе реализуемых на рынке моделей комбайнов. В основном эти системы в том или ином сочетании предлагаются в виде

опций по отдельному заказу и за отдельную, весьма существенную цену. Широкому кругу специалистов не известны и результаты сравнительной оценки эффективности (технологической и экономической) применения упомянутых автоматических систем в различных условиях уборки.

Критически относятся к чрезмерной автоматизации и компьютеризации зерноуборочных комбайнов и некоторые известные фирмы, производящие такую технику.

Например, по мнению специалистов фирмы Sampo Rosenlew (Финляндия) «многие дорогостоящие элементы автоматики, устанавливаемые на комбайне (причем за счёт покупателя), несут скорее рекламную и имиджевую, чем функциональную, нагрузку. В комбайнах Sampo вы не найдёте дорогостоящих многофункциональных компьютеров, спутниковых систем связи, автоматических систем вождения и тому подобного, хотя каждая модель может быть ими укомплектована по желанию клиента. Например, покупая селекционный комбайн, можно заказать компьютерную систему, которая обеспечит оперативное снятие агротехнических показателей во время уборки и статистическую их обработку с получением оценочных показателей (математического ожидания, дисперсии, коэффициента вариации, критериев Фишера, Колмогорова, Пирсона и др.). Наличие такой информации позволит делать научные выводы и строить прогнозы по исследуемым сортам.

Однако покупателю следует помнить, что стоимость комбайна в таком варианте возрастёт на 10-25 тыс. евро, а комбайнер должен в совершенстве владеть навыками пользователя многофункционального компьютера».

Не менее важные составляющие технического уровня зерноуборочных

комбайнов – показатели надёжности, экологичности и экономической эффективности. Об этом читайте в следующих номерах «АО».

Зерноуборочные комбайны: потребности покупателей, предложения производителей

- Просмотров: 38436